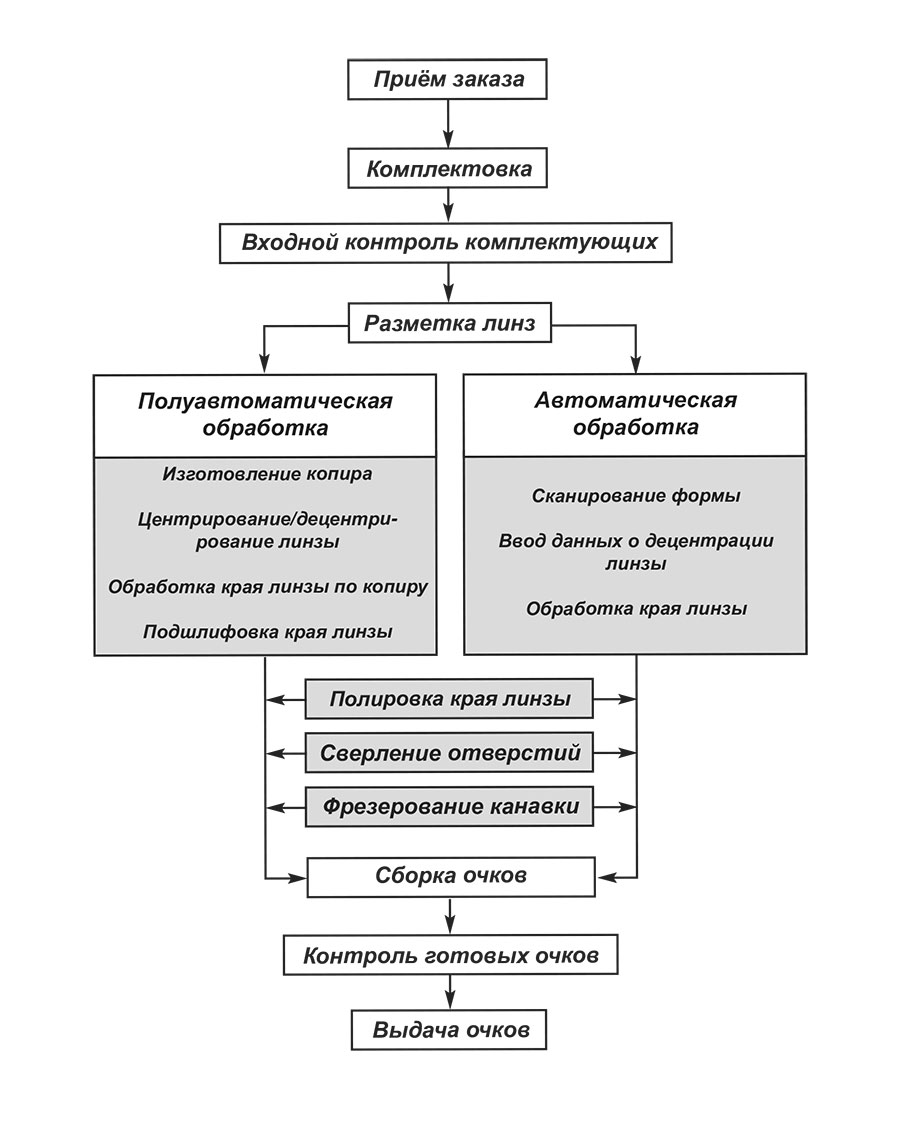

Основные этапы технологического процесса изготовления очков

Прием заказа осуществляется оптиком-консультантом индивидуально, с учетом медицинских, эстетических и эксплуатационных требований. Оптик производит подбор оправы, осуществляет выправку и посадку оправы по лицу клиента,

рекомендует тип и материал линз, выполняет необходимые измерения и оформляет сопровождающую документацию. При комплектации заказа производится подбор линз (в соответствии с данным рецептом и рекомендациями оптика-консультанта) и оправы, модель которой выбрал клиент. При сборке очков в условиях централизованной мастерской комплектующие раскладываются по лоткам.

При входном контроле очковых линз проверяются дефекты, которые могли появиться в процессе транспортировки (сколы, трещины, царапины). Также проверяется рефракция, положение оптического центра и диаметр линзы. При входном контроле оправ проверяют основные параметры оправы, дефекты, качество

фацетной канавки и работу шарнирных соединений. Контроль ведется на соответствие параметрам ГОСТ Р 53950-2010 «Оптика офтальмологическая. Линзы очковые нефацетированные готовые. Общие технические условия», ГОСТ 31589-2012 «Оптика офтальмологическая. Оправы корригирующих очков. Общие технические требования и методы испытаний».

При разметке линз на них отмечается оптический центр или разметочная линия. При полуавтоматической обработке краев линз на специальных станках (шаблонорезах) изготавливается жесткий копир (шаблон), повторяющий форму и размеры проема ободка оправы. Копир может использоваться неоднократно для данной модели оправ. Операция центрирования или децентрации линз, производится на центраторах различных типов и заключается в обеспечении соосности очковой линзы и фиксирующего блока. Линза с блоком и копир устанавливаются на полуавтомат, выбираются режимы обработки, и наносится фацет. При автоматической обработке производится считывание формы проема ободка оправы на сканирующем устройстве. Затем на центраторе обеспечивается смещение линзы на заданную величину децентрации и соединение линзы с блоком для последующей обработки.

На современных обрабатывающих (автоматических или полуавтоматических) станках по определенной программе производится обработка края линзы в различных режимах. Для осуществления обработки по программе мастер задаёт требуемые параметры: материал линзы - стекло, пластик, поликарбонат, трайвекс. Также выбирается местоположение и кривизна фацета; дополнительные режимы обработки: проточка паза под леску, сверление отверстий, полировка края очковой линзы и т. д.

После обработки края линз производится сборка очков. Методика сборки зависит от материала и от конструкции оправы. При использовании полуавтоматического или более бюджетного автоматического оборудования для полуободковых и безободковых оправ выполняются дополнительные операции на вспомогательном оборудовании. К этим операциям относятся: снятие фаски по передней и/или задней поверхности линзы, полировка края очковой линзы, сверление отверстий в линзах и фрезерование внутренней канавки. Готовые очки контролируются на соответствие рецепту и ГОСТ Р 51193-2009 «Оптика офтальмологическая. Очки корригирующие. Общие технические требования». При выдаче проверяется посадка очков на лице пациента, контролируется вертексное расстояние, пантоскопический наклон рамки. При необходимости производится окончательная выправка очков.

Основные этапы технологического процесса изготовления очков: